Торкрет-бетон при сухом торкретировании — это мелкозернистый бетон, который наносится на конструкцию струёй, сформированной сжатым воздухом. Смесь затворяется водой прямо в сопле. В нормативной базе торкрет-бетон рассматривается как отдельный вид бетона по способу укладки. Современные сухие смеси для торкретирования — не просто «цемент с песком», а тщательно подобранные рецептуры с контролируемой гранулометрией и комплексом добавок.

Для сухого торкретирования используются готовые смеси промышленного производства. В ассортименте МПКМ представлены, в частности, решения на цементной основе из раздела «Для сухого торкретирования»: Sikacrete-115 (бывший MasterRoc STS 115), Mapegrout Gunite, Mapegrout Gunite 300 AF, Sika Gunit 03 Normal и другие.

1. Нормативная база для работ по сухому торкретированию

При проектировании и производстве работ по сухому торкретированию имеет смысл опираться не только на каталоги производителей, но и на действующие стандарты и своды правил. Торкрет-бетон как разновидность мелкозернистого бетона и технология его нанесения попадают в зону действия общих документов по бетонам и железобетонным конструкциям, а также норм по защите от коррозии и устройству несущих и ограждающих конструкций.

- ГОСТ 25192-2012 «Бетоны. Классификация и общие технические требования» — задаёт общую классификацию бетонов (в том числе мелкозернистых) по назначению, структуре, виду вяжущего и т.п. Торкрет-бетон рассматривается как мелкозернистый бетон, укладываемый специальным (пневматическим) способом.

- ГОСТ 26633-2015 «Бетоны тяжёлые и мелкозернистые. Технические условия» — устанавливает требования к тяжёлым и мелкозернистым бетонам по прочности, морозостойкости, водонепроницаемости, трещиностойкости и т.д. При назначении классов торкрет-бетона (В, F, W) исходят именно из этого ГОСТ, как и при подборе составов для ремонта и усиления конструкций.

- ГОСТ 10181-2014 «Смеси бетонные. Методы испытаний» — регламентирует методы испытаний бетонных смесей (осадка конуса, удобоукладываемость, содержание воздуха и др.). Для торкрет-составов применяются адаптированные методики из этого стандарта, в том числе при проверке свойств исходной сухой смеси и приготовленной смеси для мокрого торкретирования.

- СП 63.13330.2018 «Бетонные и железобетонные конструкции. Основные положения» (актуализированная редакция СНиП 52-01-2003 «Бетонные и железобетонные конструкции. Основные положения») — базовый документ по расчёту и конструированию железобетонных элементов. При проектировании ремонта и усиления колонн, балок, плит, обделок тоннелей торкрет-бетоном требования по расчёту несущей способности, трещиностойкости и долговечности берут именно отсюда.

- СП 70.13330.2012 «Несущие и ограждающие конструкции. Актуализированная редакция СНиП 3.03.01-87 «Несущие и ограждающие конструкции» Содержит требования к производству бетонных и железобетонных работ, включая специальные методы бетонирования. Торкретирование (сухим и мокрым способом) рассматривается как один из вариантов устройства и ремонта бетонных и железобетонных конструкций, с требованиями к подготовке основания, качеству бетона и контролю работ.

- СП 28.13330.2017 «Защита строительных конструкций от коррозии. Актуализированная редакция СНиП 2.03.11-85 «Защита строительных конструкций от коррозии» Определяет подходы к защите бетонных и железобетонных конструкций от коррозии, в том числе требования к классам бетона по водонепроницаемости и морозостойкости, выбору защитных слоёв и систем гидроизоляции. При проектировании торкрет-оболочек в условиях агрессивной среды (тоннели, коллекторы, резервуары, подпорные стены) именно этот СП задаёт «рамку» по долговечности.

- EN 14487-1:2022 «Sprayed concrete — Part 1: Definitions, specifications and conformity» (или более ранняя редакция EN 14487-1:2005) — европейский стандарт на набрызг-бетон (sprayed concrete), применяемый на объектах с международными требованиями. Описывает классификацию, требования к материалам, контролю качества и соответствию «sprayed concrete» для ремонта, нового строительства и укрепления грунтов.

На практике торкрет-решения удобно увязывать с другими технологиями, уже описанными в разделе «Статьи» МПКМ: мокрым торкретированием, инъекционной гидроизоляцией, проникающей гидроизоляцией, защитой бетона от агрессивных воздействий и решениями по усилению конструкций углеволокном.

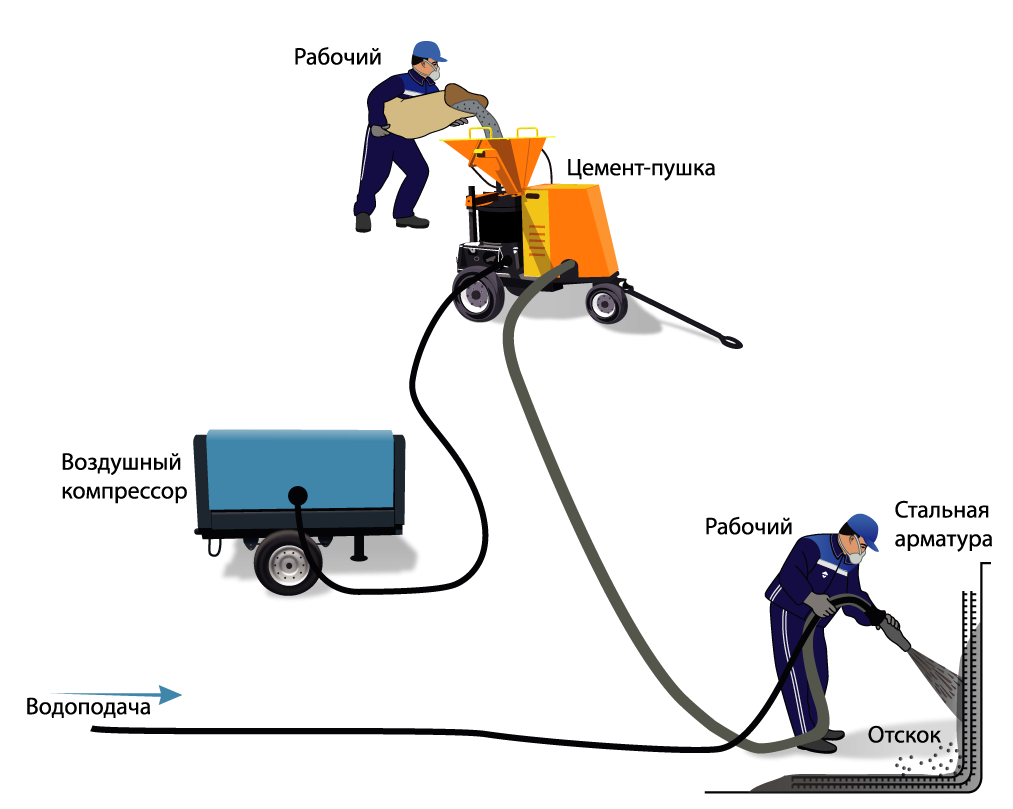

2. Принцип работы сухого торкретирования

Сухой метод торкретирования часто сравнивают с мокрым торкретированием. Отличия принципиальные:

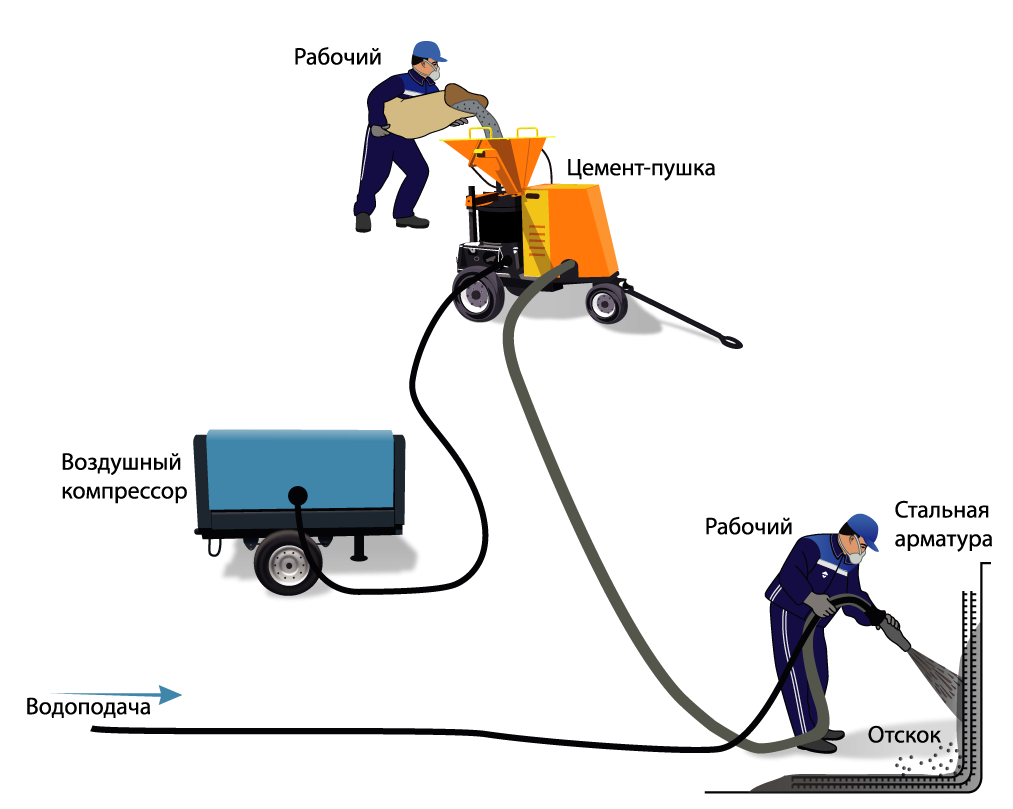

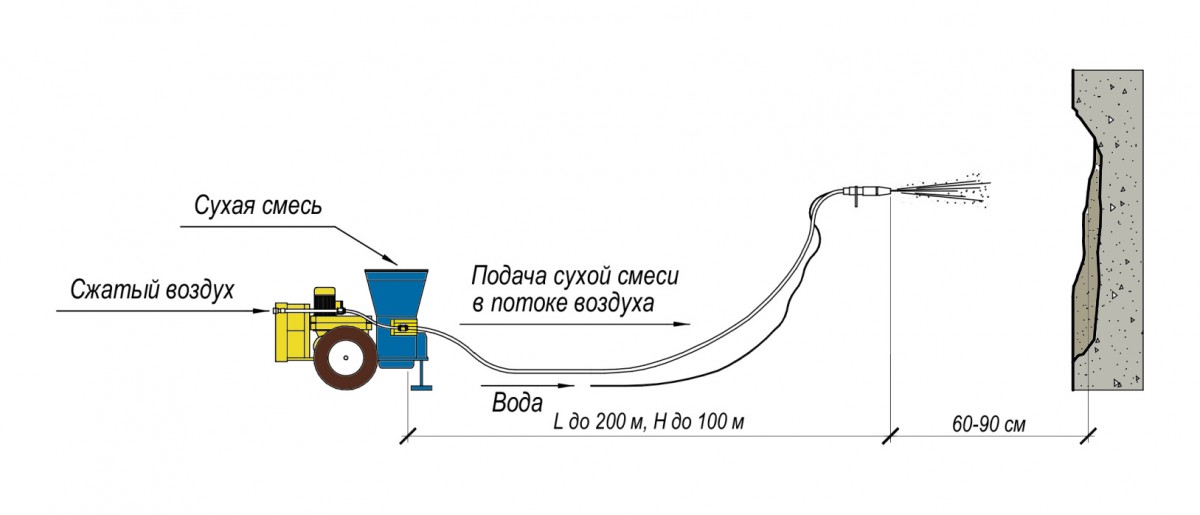

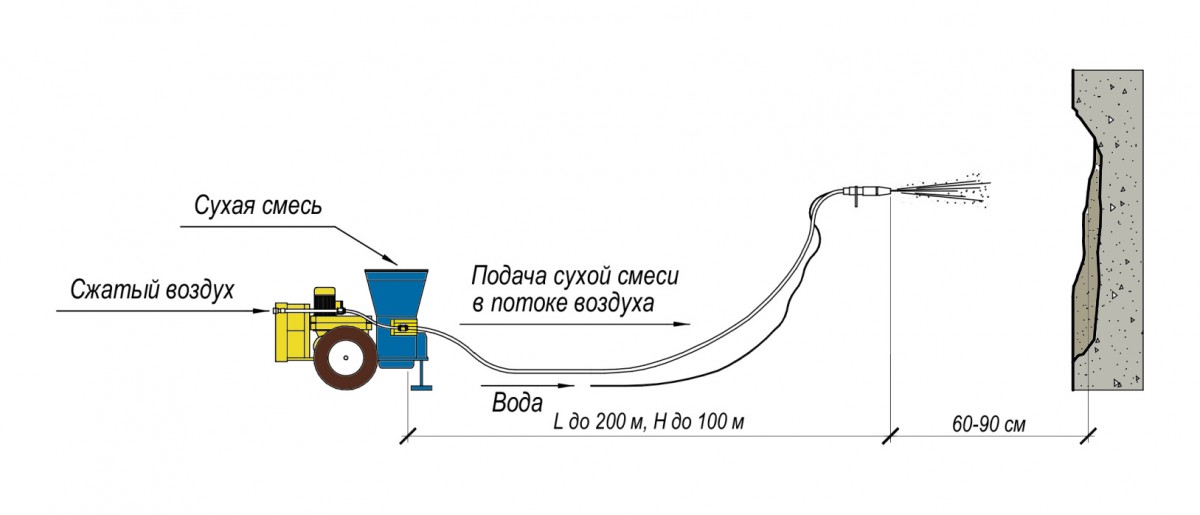

- Сухой метод — в бункер установки загружается сухая смесь (цемент, песок, добавки, фибра). Сжатый воздух подхватывает её и по шлангу подаёт к соплу. Вода подаётся отдельно и затворяет смесь непосредственно в сопле или на вылете.

- Мокрый метод — смесь заранее затворяется водой, по сути это «жидкий» бетон, который подаётся насосом, а воздух в сопле только формирует струю.

При сухом методе торкрет-смесь легче и лучше транспортируется по длинным трассам. Это позволяет использовать сухое торкретирование в тоннелях, колодцах, коллекторах, на высоких откосах, где подвозить миксер и организовывать классическое бетонирование сложно или дорого. В ряде случаев торкрет является альтернативой устройству новой опалубки и заливке монолитного бетона.

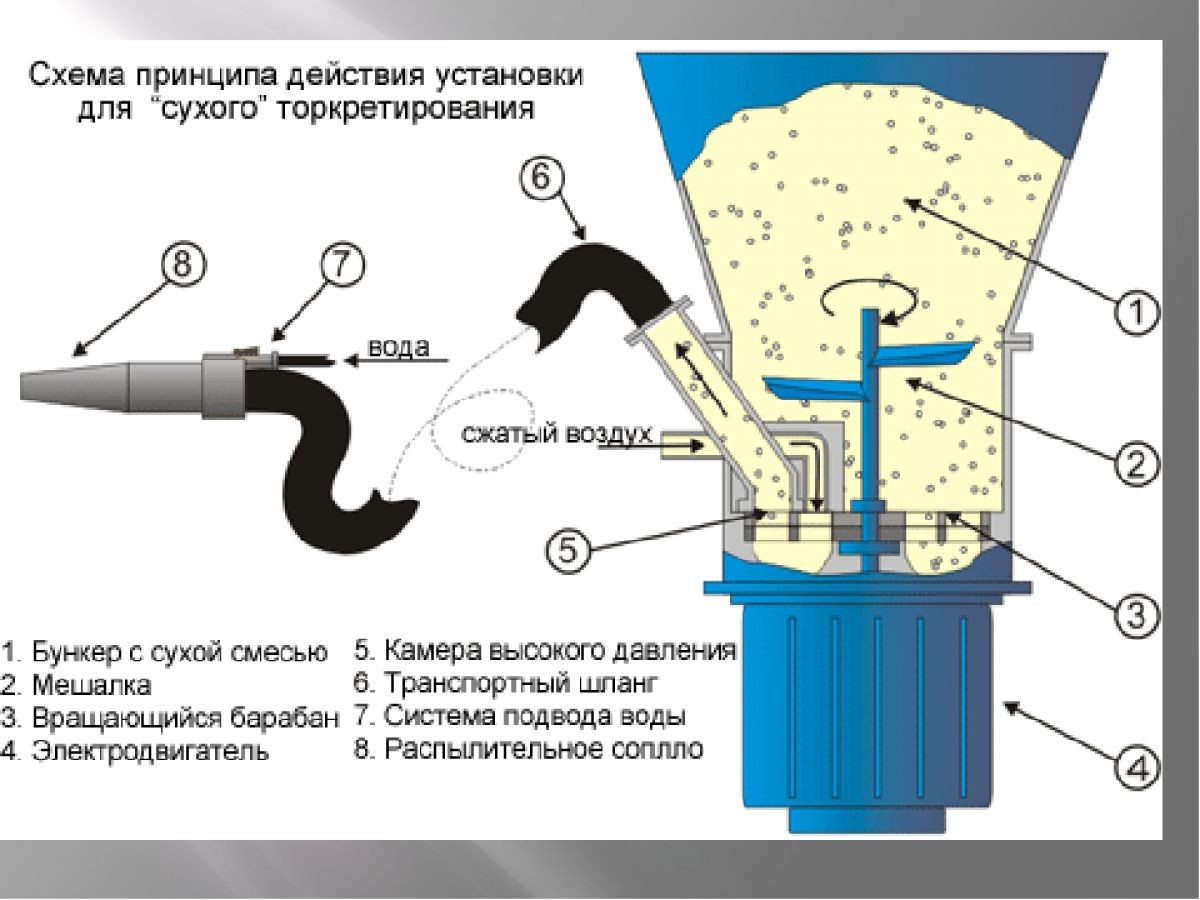

2.1. Устройство торкрет-установки

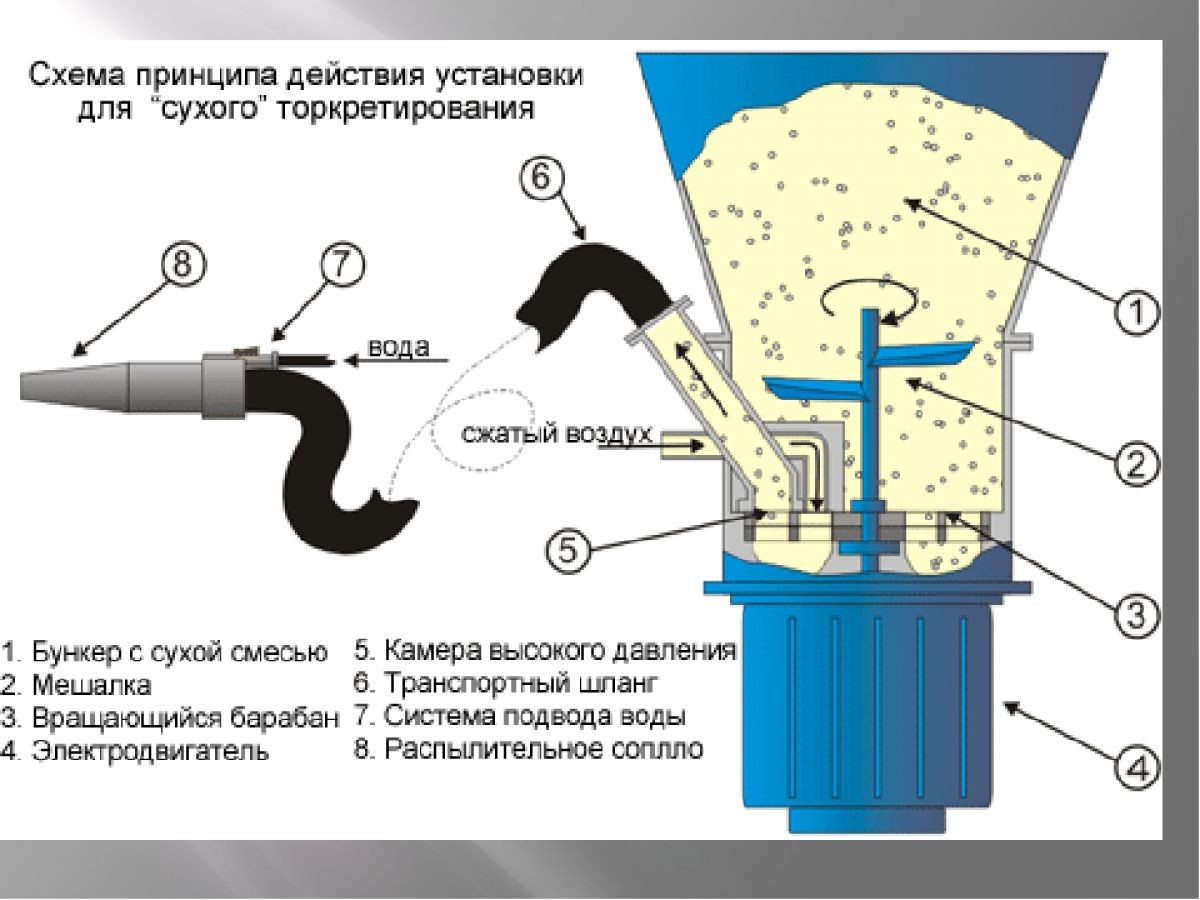

Типовая установка для сухого торкретирования включает:

- приёмный бункер для сухой смеси;

- дозирующий орган (ротор/барабан с ячейками);

- привод дозатора и мешалку в бункере;

- компрессор (давление порядка 0,4–0,6 МПа и выше, производительность подбирается по расходу смеси и длине шлангов);

- пневмотрассу (шланг для транспортировки сухой смеси);

- сопло с кольцевым водяным коллектором или форсунками.

В дозаторе сухая смесь порциями захватывается из бункера и под давлением воздуха подаётся в шланг. В сопле по кольцевому коллектору подаётся вода. При правильной настройке водоцементного отношения частицы цемента успевают смочиться, смесь начинает гидратировать уже в полёте и при ударе о поверхность уплотняется. Для снижения отскока и повышения удобства работы важна совместимость смеси и оборудования — поэтому выбирать материалы логично в рамках системных решений (например, линейки торкрет-составов MAPEI и Sika).

2.2. Скорость струи и отскок частиц

Скорость струи при сухом торкретировании достигает 150–170 м/с. Высокая кинетическая энергия обеспечивает плотную укладку и хорошую адгезию, но приводит к частичному отскоку (rebound). На величину отскока влияют:

- настройка воды (слишком сухая смесь отскакивает, слишком мокрая — стекает);

- угол атаки сопла (оптимально близко к 90° к поверхности);

- расстояние до поверхности;

- состав смеси (фракционный состав, наличие фибры, добавок).

Современные смеси для сухого торкретирования (например, Sikacrete-115, Mapegrout Gunite 300 AF, Sika Gunit 03 Normal) подбираются именно так, чтобы отскок и пылеобразование были минимальны при сохранении требуемой прочности и плотности слоя.

3. Требования к составу и свойствам торкрет-бетона

Торкрет-бетон относится к мелкозернистым бетонам и должен соответствовать требованиям по прочности, морозостойкости, водонепроницаемости и долговечности, сопоставимым с монолитными бетонами, применяемыми для ремонта и усиления конструкций. Для объектов гидроизоляции критерии часто аналогичны требованиям к бетонным основаниям, описанным в статьях МПКМ о гидроизоляции бассейнов и гидроизоляции крыльца.

К типовым требованиям относятся:

- класс по прочности на сжатие — не ниже В25–В40 (для ответственных конструкций и выше);

- повышенная прочность на растяжение при изгибе и сцеплении с основанием (адгезия к бетону — обычно не ниже 1–2 МПа);

- морозостойкость — F150–F300 и выше для наружных конструкций, тоннелей, мостов;

- водонепроницаемость — W6–W10 и выше для резервуаров, подземных сооружений;

- совместимость с арматурой и системами защиты от коррозии (по подходам, описанным в СП 28.13330 и в практиках по ингибиторам коррозии арматуры).

В качестве вяжущего применяют портландцемент и специальные цементы (в т.ч. сульфатостойкие), часто с добавлением микрокремнезёма и пуццолан, а также воздухововлекающие и пластифицирующие добавки. За счёт этого торкрет-бетон получает более плотную структуру, что критично для конструкций, где дополнительно используется ремонт балконов, укрепление консолей и фасадов.

Использование готовых смесей вместо «объектных» рецептур снижает риск ошибок и упрощает расчёт расхода — как по массе сухой смеси (кг/м²), так и по толщине слоя (мм).

4. Подготовка основания под сухое торкретирование

Качество торкрет-слоя во многом определяется подготовкой основания. Здесь логика схожа с общей технологией ремонта бетона и работами по ремонту железобетонных колонн или ремонту бетонных полов.

- Удаление слабых слоёв бетона. Отбивают или фрезеруют до «здоровой» структуры.

- Раскрытие трещин и каверн. При необходимости — подготовка под инъектирование трещин в бетоне и дальнейшее торкретирование.

- Очистка поверхности. Гидроструйная, пескоструйная, дробеструйная обработка до удаления загрязнений и цементного молочка.

- Обработка арматуры. Очищают оголённые стержни, применяют системы защиты арматуры и, при необходимости, ингибиторы коррозии арматуры.

- Анкерование и сетки. Для толстых слоёв торкрет-бетона устанавливают арматурные сетки, анкера, штыри.

- Работа с водой. Активные протечки останавливают гидропломбами и инъекционными составами (разделы гидропломб, инъекционной гидроизоляции), постоянное фильтрационное увлажнение дополнительно снижают с помощью проникающей гидроизоляции.

Ошибки на этом этапе — главный источник отслоений, каверн и дефектов в торкрет-слое, особенно если речь идёт о гидроизоляции бассейнов, колодцев или подземных парковок.

5. Технология сухого торкретирования по шагам

Ниже — обобщённая схема, которая адаптируется под конкретный объект (тоннель, подпорная стена, резервуар и т.д.).

5.1. Организация работ и бригады

Типичная бригада — 2–4 человека:

- оператор сопла (ключевой специалист по качеству поверхности);

- машинист торкрет-установки;

- подсобный персонал для подачи смеси, обслуживания шлангов и уборки отскока;

- при больших объёмах — инженер по контролю качества.

Обязательно использование СИЗ (респираторы, очки, спецодежда); в закрытых объёмах — организация вентиляции. Это особенно актуально для подземных работ, связанных с инъектированием грунта микроцементами и комплексной гидроизоляцией.

5.2. Настройка расхода воды и давления воздуха

Ключевое — правильно подобрать водоцементное отношение и режим работы установки:

- стабилизировать давление воды (редукторы, насосы);

- обеспечить достаточное давление воздуха и производительность компрессора для требуемой дальности и расхода;

- отрегулировать дозатор сухой смеси.

На практике режим настраивают по пробным картам. При работе с готовыми смесями (например, Sikacrete-115, Mapegrout Gunite, Mapegrout Gunite 300 AF) рационально ориентироваться на рекомендации производителя по расходу воды и допустимой толщине слоя за проход.

5.3. Нанесение первого слоя

Первый, «прихваточный» слой:

- формирует контакт с основанием и заполняет поры;

- может быть тоньше основного, чтобы не перегружать слабые участки;

- наносится при почти перпендикулярном расположении сопла к поверхности;

- требует мгновенной уборки отскока, чтобы исключить его попадание в последующие слои.

Для конструкций с развитой арматурой (балки, ригели, ребристые плиты) удобен комбинированный подход: сначала частичный ремонт бетона локальными ремонтными составами, затем — торкретирование как сплошной защитный слой.

5.4. Нанесение последующих слоёв

Толщина слоя за проход зависит от смеси и положения поверхности. Для материалов уровня Mapegrout Gunite, Mapegrout Gunite 300 AF, Sika Gunit 03 Normal возможно наносить десятки миллиметров за проход без оползания и растрескивания (точные значения — по техпаспортам).

Новый слой наносят либо «по свежему» предыдущему (при использовании ускорителей схватывания), либо по уже схватившемуся слою с обязательным обеспыливанием и, при необходимости, лёгкой шлифовкой. При торкретировании чаш бассейнов и резервуаров логично сразу учитывать дальнейшие решения по гидроизоляции бассейнов — выбранный профиль и шероховатость поверхности должны быть совместимы с обмазочными и рулонными материалами.

5.5. Выравнивание и уход

После нанесения последнего слоя:

- поверхность выравнивают полутёрками, правилами, шаблонами;

- для конструкций под последующие покрытия оставляют заданную шероховатость;

- обеспечивают уход за торкрет-бетоном: увлажнение, укрытие плёнкой/геотекстилем, защита от прямого солнца и сквозняков.

Нарушение режима ухода приводит к поверхностному высыханию, образованию усадочных трещин и уменьшению фактической прочности слоя, что критично для конструкций, работающих в тяжёлых условиях (мосты, подпорные стены, эстакады).

6. Области применения сухого торкретирования

Сухое торкретирование используется там, где классическое бетонирование или мокрый метод неудобны, и хорошо сочетается с другими решениями, которые МПКМ описывает в статьях по защите бетона от агрессивных воздействий, усилению мостов углеволокном, усилению ребристых плит.

- Тоннели и подземные выработки — устройство обделки, выравнивание поверхностей, ремонт трещин и каверн, дополнительная гидроизоляция.

- Коллекторы, шахты, подземные резервуары — ремонт и защита от фильтрации и коррозии совместно с инъекционной гидроизоляцией.

- Мосты, эстакады, транспортные сооружения — восстановление защитного слоя бетона, ремонт консолей, диафрагм, балок, сопряжений с последующим усилением композитами.

- Бассейны, чаши, пожарные резервуары — формирование монолитной оболочки с последующей гидроизоляцией (см. статью «20 материалов для гидроизоляции бассейна»).

- Подпорные стены, откосы дорог, котлованы — стабилизация грунта и защита от эрозии.

- Фасады и архитектурные элементы — восстановление декоративных слоёв, защита от карбонизации и атмосферных воздействий.