Мокрое торкретирование (wet-mix shotcrete) — технология нанесения торкрет-бетона, при которой цементно-песчаная смесь с добавками предварительно затворяется водой, подаётся по рукаву растворонасосом и уже в сопле разгоняется сжатым воздухом. В результате формируется высокоскоростная струя, которая набивает бетон на основание с высокой плотностью и адгезией.

В отличие от сухого метода, где вода подаётся в сопло и качество смеси сильно зависит от оператора, при мокром торкретировании водоцементное отношение задаётся заранее и контролируется на уровне смесительного узла. Это повышает предсказуемость прочности, водонепроницаемости и долговечности торкрет-слоя.

Готовые смеси для мокрого торкретирования представлены в разделе «Торкрет-бетон для мокрого торкретирования». В том числе: РЕКС Набрызг, Крафтор SC40-6 W, Mapegrout Gunite, CarbonWrap Repair Shotcrete.

1. Нормативная база мокрого торкретирования

Мокрое торкретирование как отдельная технология подробно описано в европейских стандартах на sprayed concrete, но в России оно выполняется с опорой на общие нормативы по бетону, железобетону и защите конструкций от коррозии. Основные документы:

- ГОСТ 26633-2015 «Бетоны тяжёлые и мелкозернистые. Технические условия» — задаёт требования к классам прочности по сжатию, морозостойкости, водонепроницаемости, трещиностойкости. Торкрет-бетон относится к мелкозернистым бетонам; для ответственных конструкций, ремонтируемых торкретом, обычно принимают классы не ниже B25–B40, F150–F300, W6–W12.

- ГОСТ 25192-2012 «Бетоны. Классификация и общие технические требования» — определяет тип бетона, структуру, вид заполнителя и общие критерии качества бетонных конструкций.

- ГОСТ 10181-2014 «Смеси бетонные. Методы испытаний» — используется для оценки подвижности, воздухосодержания, равномерности и ранней прочности бетонных смесей, включая составы для мокрого торкретирования.

- СП 70.13330.2012 «Несущие и ограждающие конструкции» (актуализированная редакция СНиП 3.03.01-87) — регламентирует производство бетонных и железобетонных работ, требования к подготовке оснований, условиям укладки, уходу за бетоном. Мокрое торкретирование рассматривается как разновидность специальных бетонных работ.

- СП 63.13330.2018 «Бетонные и железобетонные конструкции. Основные положения» — применяется при расчёте усиления конструкций торкрет-бетоном, восстановлении защитного слоя арматуры и проверке несущей способности элементов после ремонта.

- СП 28.13330.2017 «Защита строительных конструкций от коррозии» — задаёт подход к выбору класса бетона, защитных покрытий и систем гидроизоляции в зависимости от класса среды. Важен для торкрет-решений в коллекторах, резервуарах, подземных паркингах, бассейнах и др.

- EN 14487-1:2022 «Sprayed concrete — Part 1: Definitions, specifications and conformity» и EN 14487-2:2006 «Sprayed concrete — Part 2: Execution» — европейские стандарты на набрызг-бетон, регламентирующие требования к материалам, подготовке, нанесению и контролю качества sprayed concrete. Часто являются исходной базой при международных проектах.

На практике мокрое торкретирование часто увязывают с другими технологиями, уже описанными в разделе «Статьи» МПКМ: инъекционной гидроизоляцией, проникающей гидроизоляцией, защитой бетона от агрессивных воздействий, ремонтом колонн, усилением конструкций углеволокном.

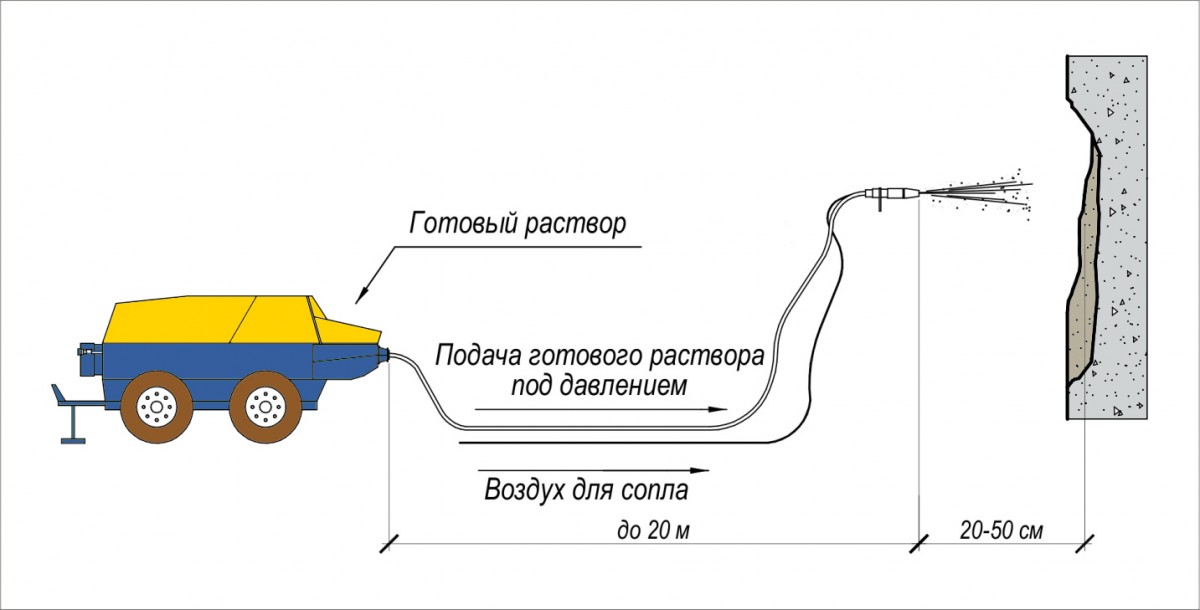

2. Принцип работы мокрого торкретирования

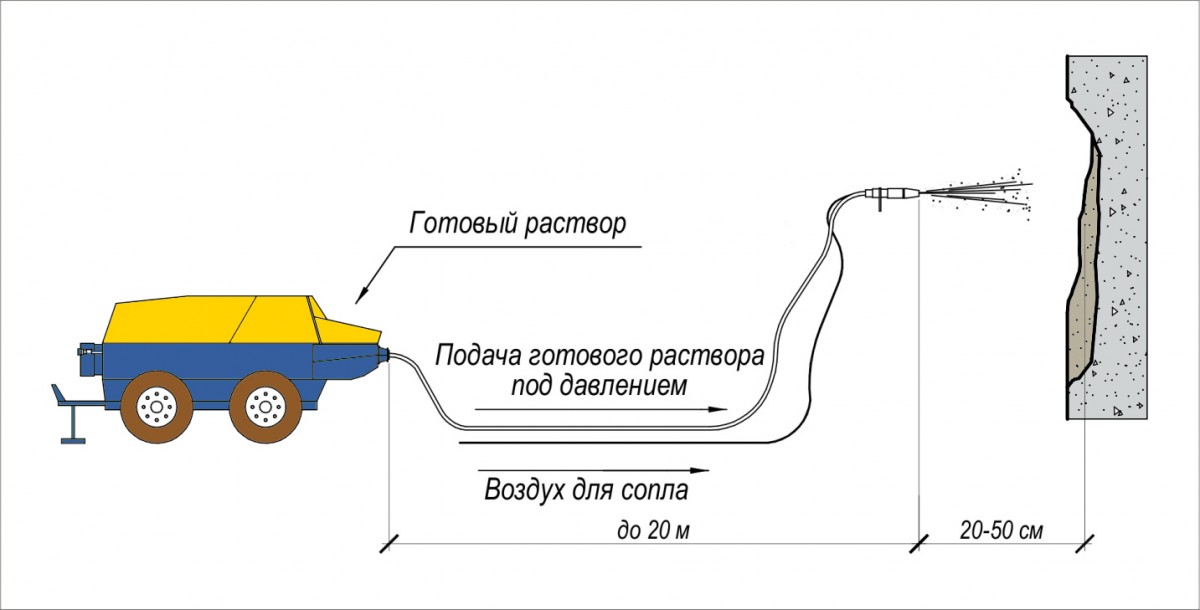

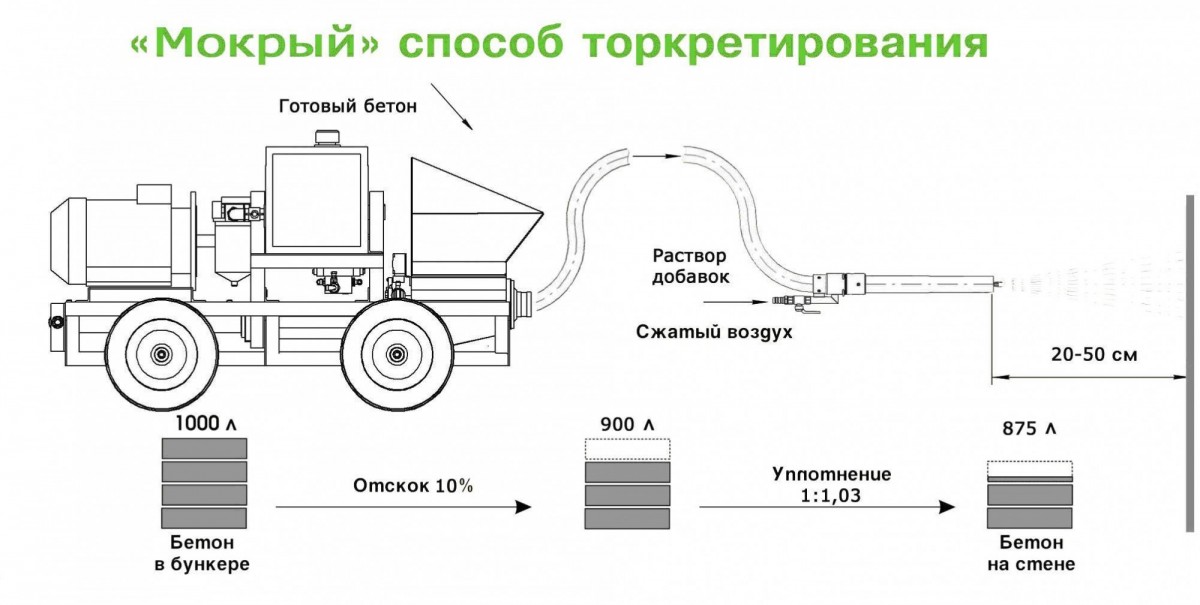

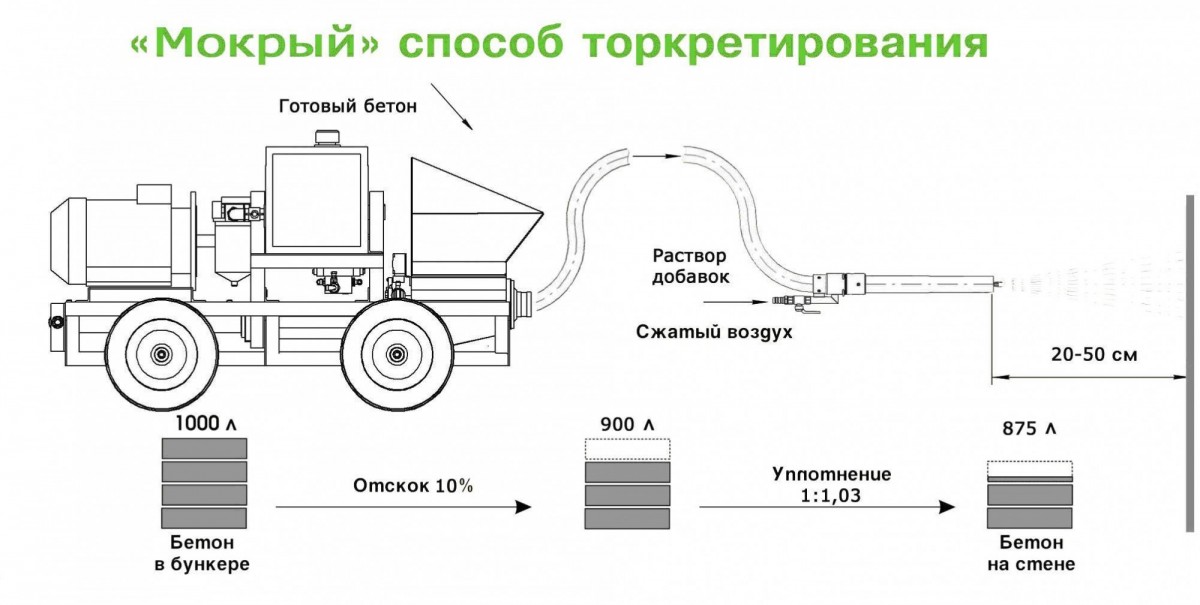

Суть мокрого торкретирования — в том, что бетонная смесь готовится заранее, а не в сопле. Цемент, песок, вода и химические добавки дозируются и перемешиваются в смесителе до получения однородной массы. Далее растворонасос подаёт смесь по рукавам к соплу, где подключается сжатый воздух и сформированная струя наносится на основание.

Это даёт несколько ключевых преимуществ:

- водоцементное отношение контролируется на уровне смесителя, а не «на глаз» по струе из сопла;

- смесь допускает введение фибры (полимерной, базальтовой, стальной) — при соблюдении рекомендаций производителя;

- снижается отскок (rebound) — как по массе, так и визуально; экономится материал;

- уменьшается пылеобразование, что критично в подземных и закрытых помещениях;

- достигается высокая плотность и однородность структуры торкрет-бетона.

При этом требования к логистике и организации работ выше, чем при сухом методе, о чём подробно сказано в разделах о недостатках и ограничениях.

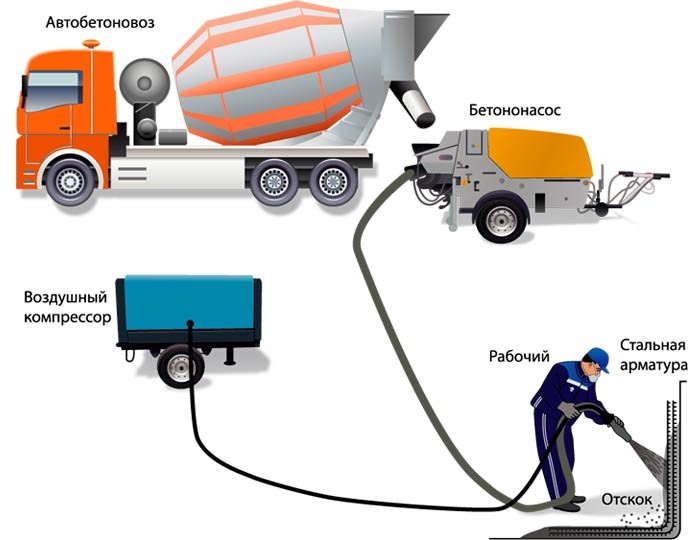

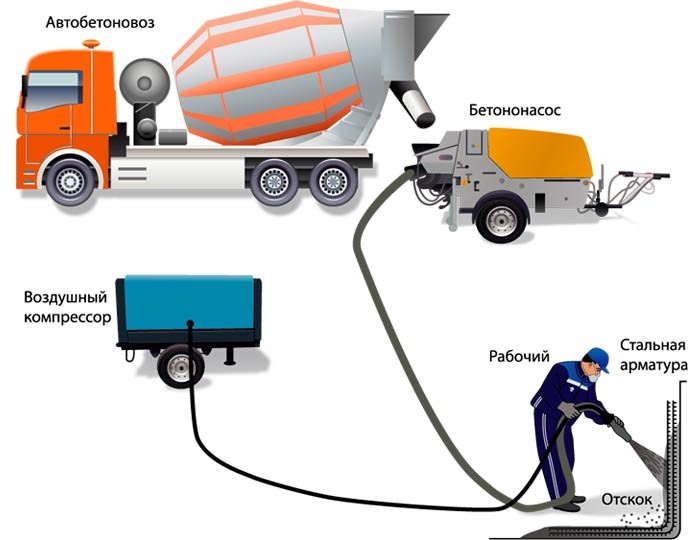

3. Оборудование для мокрого торкретирования

Типовой комплекс включает:

- Смесительный узел — может быть стационарным или интегрированным в установку. Обеспечивает равномерное перемешивание компонентов и поддержание заданного В/Ц.

- Растворонасос — поршневой или шнековый, подаёт раствор по гибким рукавам к соплу.

- Компрессор — обеспечивает необходимый расход и давление воздуха для разгона смеси в сопле.

- Торкрет-сопло — формирует факел и определяет угол атаки, форму пятна и распределение смеси по поверхности.

3.1. Насос-дозатор для жидких добавок

На многих объектах в торкрет-смесь вводят жидкие компоненты: противоморозные добавки, ускорители схватывания, модификаторы адгезии. Чтобы обеспечить точную дозировку и повторяемость, в схему включают насос-дозатор, который подаёт добавку в раствор в строго заданной пропорции.

Использование дозатора позволяет:

- увеличить жизнеспособность смеси в бункере, подавая ускоритель уже ближе к соплу или при выходе из смесителя;

- управлять временем начала и окончания схватывания — важно при работе в тоннелях и на крутых сводах;

- уменьшить расход добавки за счёт точного дозирования;

- избежать зон с пере- или недодозировкой, где свойства бетона могут отличаться от расчётных.

Насос-дозатор может быть интегрирован в установку или поставляться отдельным блоком, подключаемым к существующей линии подачи раствора.

3.2. Хоппер-ковш для малых объёмов

Когда объём работ небольшой, а запуск полноразмерной торкрет-установки экономически не оправдан, применяется хоппер-ковш. Это металлическая ёмкость объёмом 3–5 литров с нижним соплом и патрубком под сжатый воздух. По принципу работы это «тяжёлый краскопульт» для цементных растворов.

Особенности работы хоппер-ковшом:

- Максимальная фракция раствора — до 4–5 мм. Крупный заполнитель приводит к забиванию сопла.

- Требуется отдельный компрессор с производительностью порядка 300 л/мин для стабильного распыла.

- Смесь готовят небольшими замесами — столько, сколько реально выработать за несколько минут. Иначе раствор начинает схватываться прямо в ковше.

- При неритмичной подаче раствора часть смеси придётся выбросить, а оборудование чистить механически.

- Хоппер-ковш удобен для выравнивания потолков и стен внутри помещения, локального ремонта, формирования выравнивающего слоя перед последующей обмазочной гидроизоляцией.

Важно использовать смеси, рассчитанные на мелкозернистую подачу, например РЕКС Набрызг или Mapegrout Gunite, имеющие стабильный гранулометрический состав и хорошую реологию.

4. Материалы для мокрого торкретирования

Смеси для мокрого торкретирования отличаются тщательно подобранным фракционным составом заполнителя, комплексом минеральных и органических добавок и высокой стойкостью к расслоению. На сайте МПКМ представлены следующие решения:

- РЕКС Набрызг — универсальная смесь для ремонта стен, сводов, фасок и локального усиления. Обеспечивает хорошую адгезию и низкий отскок.

- Крафтор SC40-6 W — высокопрочный торкрет-бетон для тоннелей, мостов, гидротехнических сооружений, подпорных стен.

- Mapegrout Gunite — цементная смесь, совместимая как с мокрым, так и с сухим торкретированием, удобна на объектах со смешанной технологией.

- CarbonWrap Repair Shotcrete — армированная торкрет-смесь, рассчитанная на конструкционный ремонт и работу в системах усиления в комбинации с композитными материалами CarbonWrap.

Полный перечень смесей для мокрого метода собран в разделе «Торкрет-бетон для мокрого торкретирования».

5. Подготовка поверхности

Качественный торкрет-слой невозможен без правильной подготовки основания. По сути здесь действуют те же принципы, что и при ремонте бетона ремонтными составами, но с учётом высокой скорости набивки смеси.

- Удаление слабого бетона. Отбой, фрезеровка, гидроструйная или дробеструйная очистка до «здоровой» структуры.

- Формирование шероховатости. Требуется профиль типа CSP 4–6 — достаточно грубая шероховатость для механического зацепления торкрет-бетона.

- Обработка арматуры. Оголённая арматура очищается до степени не ниже St2–St3, при необходимости используются составы из раздела ингибиторов коррозии арматуры.

- Инъектирование трещин и пустот. Сквозные трещины и полости стабилизируют системами инъектирования трещин и инъекционной гидроизоляции.

- Работа с водой. Активные напорные протечки останавливают гидропломбами, длительную фильтрацию дополнительно снижают при помощи проникающей гидроизоляции.

- Смачивание перед торкретом. Непосредственно перед нанесением основание обильно увлажняют. Поверхность должна быть матово-влажной, без стекающей воды.

6. Технология мокрого торкретирования

6.1. Приготовление смеси

В смесительной камере дозируют воду в соответствии с рекомендациями производителя. Для большинства смесей для мокрого торкретирования водоцементное отношение находится в диапазоне 0,40–0,48. Важно обеспечить достаточное время перемешивания и не допустить расслоения смеси при ожидании.

6.2. Нанесение

Сопло удерживается максимально перпендикулярно поверхности (угол близок к 90°). Рабочее расстояние — около 0,5–1,0 м. Первый «прихваточный» слой заполняет поры и формирует контакт с основанием, последующие слои набиваются до проектной толщины.

Типичные допустимые толщины за один проход (уточняются по техпаспорту):

Между проходами отскок удаляют, поверхность при необходимости слегка обеспыливают. При большой общей толщине слой наносят в несколько приёмов.

6.3. Уход за торкрет-бетоном

Условия ухода аналогичны требованиям СНиП 3.03.01-87 и СП 70.13330: защита от быстрого высыхания, сквозняков и охлаждения. Часто используют плёнку, геотекстиль с увлажнением или составы для ухода за бетоном в сочетании с торкрет-решением, особенно если сверху будет наноситься обмазочная гидроизоляция или полимерное покрытие.

7. Контроль качества мокрого торкретирования

Контроль включает несколько уровней:

- Контроль смесей — подвижность, воздухосодержание, однородность, время схватывания (по ГОСТ 10181).

- Контроль поверхности — визуально (раковины, полосы, «теневые» зоны), измерение фактической толщины, выявление возможных пустот.

- Испытания образцов — изготовление контрольных панелей, отбор кернов, испытания на сжатие, изгиб, адгезию (отрыв со скалыванием).

Для высоконагруженных конструкций (мосты, подпорные стены, тоннели) требования к контролю целесообразно ориентировать на практику EN 14487-1 и EN 14487-2.

8. Сравнение мокрого и сухого торкретирования

Оба метода относятся к sprayed concrete, но применяются в разных условиях. Подробная статья о сухом методе представлена отдельно — «Всё о сухом торкретировании». Ниже — обобщённое сравнение.

| Критерий |

Мокрое торкретирование |

Сухое торкретирование |

| Отскок материала |

Обычно 5–10% |

Часто 15–30% |

| Пылеобразование |

Низкое, комфортно в тоннелях |

Высокое, требуются серьёзные СИЗ |

| Контроль В/Ц |

Высокий, задаётся на смесителе |

Сильно зависит от оператора сопла |

| Толщина слоя за один проход |

До 40–70 мм (по паспорту смеси) |

До 20–40 мм |

| Возможность применения фибры |

Полноценная (включая стальную) |

Ограничена, риск забивания канала |

| Производительность |

До 20–30 м³/смену |

Обычно 10–15 м³/смену |

| Идеальные области применения |

Тоннели, резервуары, гидротехника, мосты |

Откосы, фасады, локальные участки, труднодоступные зоны |

| Требования к оборудованию |

Сложный комплекс, растворонасос |

Установка проще и легче по логистике |

Для выбора метода удобно исходить из категорий «для мокрого торкретирования» и «для сухого торкретирования», а также условий объекта и требуемого объёма работ.

9. Недостатки и ограничения мокрого торкретирования

При всех плюсах мокрый метод нельзя считать «волшебной таблеткой». У него есть ряд существенных ограничений.

- Сложное и дорогое оборудование. Необходимы смеситель, мощный растворонасос, компрессор, насос-дозатор, комплект рукавов. Мобилизация такого комплекса дорогая и не всегда оправдана при малых объёмах.

- Чувствительность к логистике и перерывам. Готовая смесь имеет ограниченную жизнеспособность. Любые остановки подачи грозят схватыванием раствора в шлангах и вынужденной чисткой.

- Ограниченная транспортопригодность. При длинных трассах возможны расслоение, изменение В/Ц и механическое разрушение структуры смеси.

- Неоправданность для мелких ремонтов. Запуск полноценной установки ради ремонта нескольких ступеней, углов или локальных раковин экономически бессмыслен — проще использовать хоппер-ковш или ремонтные смеси из раздела «ремонтные составы».

- Повышенный расход воды на промывку. После смены требуется промывка насоса, смесителя, рукавов и сопла. Это занимает время и ресурсы.

- Высокие требования к персоналу. Оператор сопла должен уметь держать правильный угол, расстояние и скорость перемещения факела, иначе появляются «теневые» зоны и пустоты.

- Сложности при отрицательных температурах. При работах в холодное время года нужно подогревать воду, защищать трассу, применять противоморозные добавки, что усложняет технологию.

10. Подбор смеси под задачу

Выбор материала для мокрого торкретирования зависит от назначения конструкции, класса среды по СП 28.13330, требований по прочности и водонепроницаемости. Сводно это можно представить так:

| Задача |

Рекомендуемая смесь |

Комментарий |

| Ремонт стен, сводов, потолков подземных помещений |

РЕКС Набрызг |

Базовое решение для универсального ремонта и выравнивания |

| Мосты, тоннели, гидротехнические сооружения |

Крафтор SC40-6 W |

Высокая прочность, стойкость к воздействию воды и циклам замораживания |

| Сложная геометрия, комбинированное мокрое/сухое торкретирование |

Mapegrout Gunite |

Совместим с обеими технологиями, удобно при переходе между методами |

| Конструкционное усиление элементов, работа совместно с углеволокном |

CarbonWrap Repair Shotcrete |

Используется в системах усиления CarbonWrap, повышает несущую способность |