Современный промышленный бетонный пол — это не просто серая плита, а технологическая система, рассчитанная на нагрузки, истирание, химию и колебания температур. Несмотря на высокую прочность самого бетона, его поверхностный слой — наименее устойчивый. Он первым страдает от пыли, абразива, влаги, химии и циклов замораживания. Решение? Упрочняющая пропитка, или силер. Это особый химический состав, который проникает внутрь и укрепляет бетон «изнутри» без образования плёнки на поверхности.

В этой статье рассмотрим историю возникновения силеров, их виды, механизмы действия, сравнение технологий от СССР до США, и современные инженерные подходы. Материал подготовлен с ориентацией на проектировщиков, технологов и эксплуатационные службы.

1. Жидкое стекло в СССР

Жидкое стекло (водный раствор силикатов натрия, калия или лития) издавна применялось для упрочнения бетонных конструкций и полов. При нанесении на затвердевший бетон эти пропитки проникают в поры цементного камня, реагируют с гидроксидом кальция и образуют нерастворимые силикатные соединения. Это повышает плотность верхнего слоя бетона, снижает пыление и истираемость, увеличивает сопротивление влаге и химическим агрессивным средам. Например, добавка 2–5 % натриевых/калиевых силикатов к цементу может ускорять твердение и повышать прочность на 25 %. В России наиболее часто использовали композиции на основе силикатов натрия и калия, тогда как силикат лития (литиевое стекло) нашёл применение главным образом для упрочнения полов под полировку.

2. История Ashford Formula и зарубежные аналоги

Первые химические упрочнители полов на основе жидких силикатов появились в США сразу после Второй мировой войны. Так, формула Ashford Formula, разработанная немецким химиком в Калифорнии, была впервые внедрена в 1947 г.. Алкали-Нейтрализатор Ко. приобрела оригинальный состав и уже в 1949 г. обработала пол автосалона Casa de Cadillac (Калифорния). Это был первый задокументированный коммерческий проект упрочнения бетонного пола при помощи силикатного импрегнанта. В 1950–60-х гг. права на Ashford Formula выкупила компания Curecrete Chemical Co., и новый метод закрепился в строительной отрасли США. Уже в 1970–80-х годах Ashford Formula укрепила статус отраслевого стандарта: по оценкам Curecrete, эта технология «cоздала саму концепцию уплотнения бетона и была принята во всём мире».

Важной причиной популярности Ashford Formula стало то, что обработанный пол надёжно упрочняется внутри тела бетона (химически становится составной частью покрытия), а не только покрывается пленкой. Формула обеспечивает долговечность: множество полированных и необработанных поверхностей, укреплённых Ashford Formula в 1950–80-е годы, до сих пор выполняют свои функции. К тому же технология позволяла получать высокую степень водостойкости и износоустойчивости за одну обработку – без последующей грунтовки или дорогостоящих полимерных покрытий. За десятилетия выход Ashford Formula стал базовым для крупных объектов: в 1980-е эту пропитку повсеместно использовали на склады и торговые центры («big box» – Lowe’s, Costco, Target, Walmart). К концу XX века дистрибьюторская сеть Curecrete распространилась более чем на 100 стран.

Со временем в США появились и другие производители «жидких упрочнителей». Например, на рынке известны аналоги от компаний L&M Concrete Cure, Armstone (Великобритания/США) и др. Все они использовали подобную технологию растворов натриевого или калиевого силикатов. Тем не менее, именно Ashford Formula сохраняет репутацию эталонного продукта: по отзывам, ни одно другое средство не дало столько доказанной долговечности в промышленных полах. Горячим продвижением этого метода занимались сертифицированные поставщики (например, Curecrete, ныне Ashford Formula, и её зарубежные дистрибьюторы), которые регулярно проводили испытания прочности и абразивной стойкости упрочнённой поверхности.

Хронология ключевых событий:

- 1947: начало использования Ashford Formula в США (Alkali Neutralizer Co.).

- 1949: первая известная обработка – пол автосалона Casa de Cadillac (Калифорния).

- 1970-е: широкая популяризация упрочняющих пропиток среди строителей; Curecrete учредила обучающие программы и сотни проектов по всей стране.

- 1980-е: внедрение технологии на объектах розничных сетей; рост числа конкурентов по всему миру.

- 1990-е: появление новых продуктов (к примеру, системы полировки RetroPlate от Curecrete в 1999 г. сочетали упрочнение Ashford Formula и шлифовку алмазными дисками).

3. Переход к литиевым силерам в 1990–2000-х

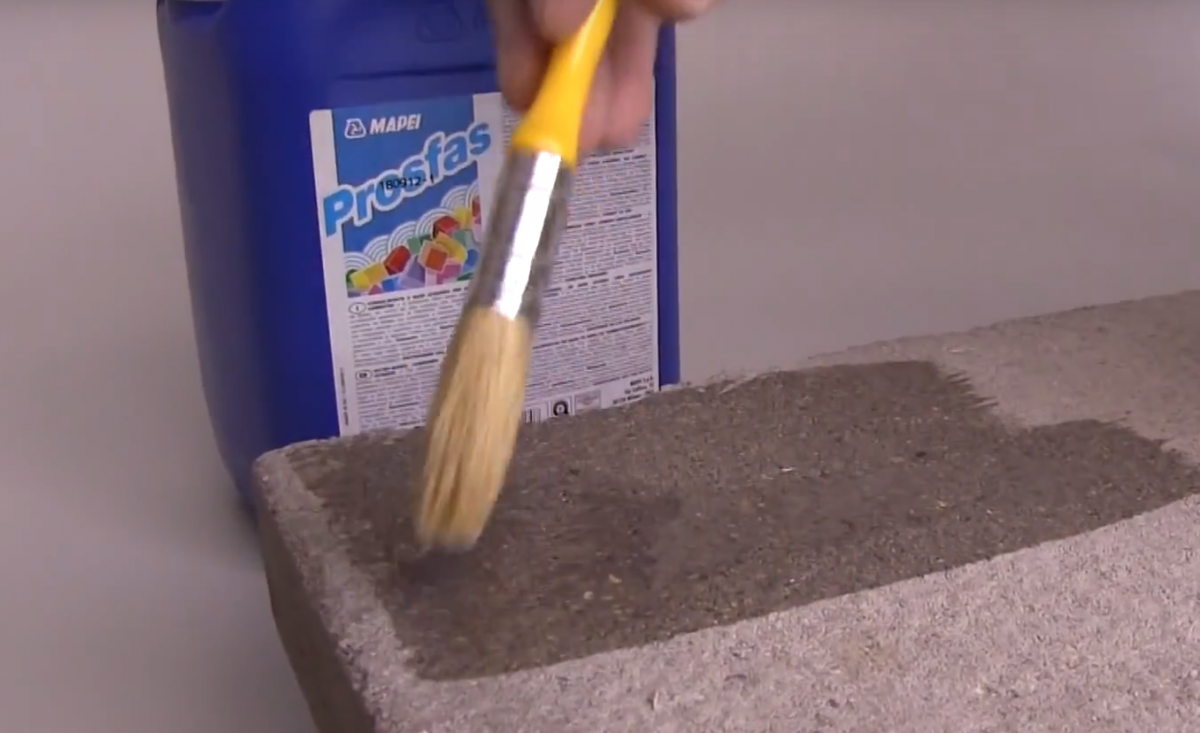

В 1990–2000-х годах в США и мире начался переход на литиевые силикатные пропитки. Первопроходцем стала американская компания PROSOCO (линейка Consolideck), которая в начале 2000-х представила готовые к применению литиевые упрочнители. Литиевые силикаты стали «лучшей альтернативой» натриевым/калиевым: лабораторные испытания показали, что они создают более плотную сверхпрочную сетку при взаимодействии с бетоном. Это связано с малым радиусом ионов Li⁺ – они проникают глубоко и быстро вступают в реакцию без образования видимого осадка. В итоге почти не остаётся солевых отложений или помутнений на поверхности.

Преимущества литиевых силатов по сравнению с предыдущими поколениями упрочнителей хорошо известны: они более глубоко проникают в бетон, быстрее затвердевают и требуют минимальной обработки (не нуждаются в обязательной промывке). L-слит полностью заполняет поры, не осыпаясь и не образуя хрупкой плёнки. Также у них ниже щелочность (pH≈11–12), что сводит к минимуму коррозионные риски и образование «мыльных» солей. Типичные свойства литиевых импегнатов:

- Глубокая пенетрация: за счёт малой молекулярной структуры литиевые продукты достигают слоёв бетона, недоступных старым составам.

- Высокая реактивность: отверждение проходит быстро, что ускоряет упрочнение пола без длительного ожидания.

- Отсутствие осадков: после завершения реакции поверхность остаётся чистой, исчезает необходимость в смывке или полировке для удаления белёсых налётов.

- Минимальные экологические нагрузки: многие современные литиевые упрочнители выпускаются с низким содержанием ЛОС и применяются без дополнительной защиты (напр., литиевые пропитки компании SINAK или PROSOCO не токсичны и не воспламеняются).

Вслед за PROSOCO широкое распространение получили аналоги от других производителей. Так, на российском рынке появились литиевые упрочнители SINAK LithoHard, Latisil (Sintex), Силаг (Adesso) и др. Эти материалы рекомендуются для промышленных бетонных полов с высокими требованиями к истираемости – они обеспечили новую эстетику и долговечность покрытий. В сумме переход к литиевым силерам в 2000-х позволил получить упрочнённые полы с лучшими эксплуатационными характеристиками (гладкостью, блеском после шлифовки и устойчивостью к химии) по сравнению с традиционными силикатными составами.

Сравнительная таблица поколений упрочнителей:

- Натриево-калиевые пропитки: низкая стоимость, простота нанесения, но ограниченная глубина и ощутимые побочные эффекты (выцветание, хрупкая плёнка, необходимость в промывке).

- Ashford Formula (1960–90-е): улучшенная формула натриевого силиката с катализатором; надёжная технология без образующейся смывки, многолетний опыт; однако требует высокой концентрации и не лишена эффлоресценции.

- Литиевые силаты (2000-е – наст.): лучшие эксплуатационные характеристики – быстрое схватывание, низкое содержание остаточных солей, глубокая реакция; подходят как для новых, так и для реконструируемых бетонных полов; получили поддержку современных стандартов индустрии.

Таким образом, исторический путь упрочняющих пропиток бетонных полов прошёл через несколько этапов: от советских технологических решений на основе жидкого стекла с их известными ограничениями, через многолетнюю экспансию технологии Ashford Formula в США, к современным литиевым системам, сочетающим высокий эффект укрепления с простотой применения. В итоге современные инженеры и проектировщики могут выбирать составы в зависимости от требуемых свойств: выдержанный временем Ashford (на базе натриевого силиката) или новые литиевые силаты с их повышенной глубиной и экологичностью.

4. Как работают силеры: химия и внутренняя структура

В основе действия большинства силеров — реакция между активным компонентом (силикаты, фторсиликаты, акрилаты) и гидроксидом кальция, который образуется в бетоне после гидратации цемента. При контакте с Ca(OH)2 происходят следующие процессы:

- Силикатные составы: образуют гель C-S-H (гидросиликат кальция), основной компонент бетонной прочности. Этот гель проникает в капилляры и кристаллизуется, уплотняя верхние 3–10 мм слоя.

- Фторсиликатные составы: кроме C-S-H создают CaF2 — устойчивый к кислотам минерал, улучшающий химическую стойкость.

- Акриловые/полимерные силеры: проникают в поры и полимеризуются, создавая тонкую упругую фазу, улучшающую гидрофобность.

Процесс не требует создания плёнки: в отличие от лаков, силер работает изнутри, не меняя сцепления с поверхностью и не влияя на паропроницаемость. Он не отслаивается, не трескается, не скользит.

5. Современные типы силеров

Силеры делят на 4 основные группы:

- Литиевые силикаты — самое устойчивое и долговечное решение. Отличаются глубиной проникновения, высокой реакционной способностью и отсутствием высолов. Пример: каталог литиевых силеров.

- Натриевые и калиевые силикаты — бюджетное решение, используется в технических помещениях и на складах. Требуют смывания излишков, подвержены высолам. Подробнее

- Фторсиликатные — усиливают химическую стойкость, устойчивы к кислотам и щелочам. Часто применяются на пищевых и химических производствах. Смотреть

- Акриловые и полимерные — быстро сохнут, могут колероваться, дают слабую, но достаточную механическую защиту для тротуарной плитки, плит, фасадов. Акриловые пропитки